ecosnos.ru

|

ecosnos.ru |

|

|

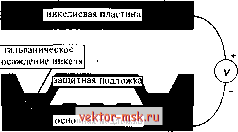

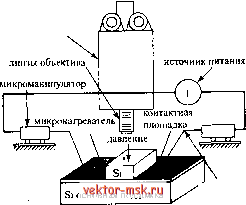

Главная Пьезорезистивные чувствительные элементы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 [ 84 ] 85 86 Глава 9. Монтаж высокочастотных микросистем в микроскопическом зазоре между ними гальванический процесс не проходит. отверстия для ацйтаДодложк ш углубление к  Ni/Cr затравочный слой (основание для заклепки) активная зона микросистемы Рис. 9.15. Схемы: а - основной и защитной подложек, б - гальванической установки. Репродукция из книги В. Shivkumar, C.J. Kim, 1997, Microrivets for MEMS packaging: concept, fabrication and strength testing*. Journal of Microelectromechanieal Systems 6(3): 217-225 с разрешения IEEE, (5)1997 IEEE  I электролит В методе плавления в качестве нагревательного и соединяющего материала используется поликремний. Плавление применяется в основном в структурах кремний-на-изоляторе, таких как Si-Si02 (Laskey, 1986, Li et al, 2002, Mirza, 2000), или для скрепления кремниевых элементов (Shimbo et al, 1986). Соединение алюминия и стекла, осуществляемое методом локального нагрева, проводится для обеспечения герметичности корпусов (Cheng, Lin, Najafi, 2001). При проведении эвтектического плавления на поверхность одной из подложек напыляются резистивные нагревательные элементы из золота, которое также используется как соединительный-материал. Температура таких микронагревателей растет пропорционально силе тока, протекающего по ним и управляющего процессом соединения. Принцип соединения методом локального нагрева проиллюстрирован на рис. 9.16. К. п. д. микронагревателя зависит от выбора материала и геометрической формы соединяемых структур. Например, температура на микронагревателе, равная 1000 °С, падает на расстоянии менее 2 мкм до 100 °С (Mirza, 2000). На рис. 9.17 показана установка для проведения локального эвтектического плавления. 9.5. Многокристальные микросистемы давление кремниевая или стеклянная защитная подложка Процесс обычного соединения подложек проходит, как правило, в течение часа, в то время как при эвтектическом нагреве для этого достаточно менее 5 минут. В процессах соединения подложек из кремния и стекла, а также для эвтектического плавления кремния и золота применяется поликремний, легированный фосфором, и золотые нагревательные элементы. В обоих случаях процесс соединения длится менее 5 минут. Процесс соединения подложек, как правило, состоит из двух этапов (табли-ца 9.1). Сначала подложки выравнивают- р^ Схема установки ся друг относительно друга при помощи локального нагрева специального устройства, которое также позволяет совмещать с ними и фотомаску. После чего выровненные подложки фиксируются в специальном зажимном устройстве. При этом между ними устанавливается определенный зазор. На следующем этапе зажимное устройство с подложками помещается в вакуумную камеру, где и проходит процесс их соединения.  микроиагреватель микроскоп  электрический зонд микронагреватель I диоксид кремния 1 кремний Рис. 9.17. Экспериментальная установка для проведения локального нагрева и проведения тестирования соединений. Репродукция из книги L. Lin, 2000, MEMS post-packaging by localized heating and bonding)), IEEE Transactions on advanced Packaging 23(4): 608-616 с разрешения IEEE, ©2000 IEEE Таблица 9.1. Типовые технологические условия проведения процесса соединения подложек методами: анодной сварки, плавления стекла и прямого контакта

Источник: Mirza, Ауоп, 1998 9.6. Монтаж ВЧ микросистем: вопросы надежности 9.6.1. Материалы корпусов Поскольку микросистемы могут изготавливаться не только на кремниевых подложках, необходимо учитывать технологическую совместимость используемых материалов. В настоящее время требуется разработка систем автоматизированного монтажа микросистем. Разработку корпусов микросистем необходимо начинать с рассмотрения условий, в которых им предстоит работать. Например, в таблице 9.2 приведены условия, при которых работают большинство автомобильных датчиков. 9.6.2. Интеграция микросистем с микроэлектронными схемами Интеграция микродатчиков с электронными схемами дает много преимуш;еств, особенно при работе с малыми сигналами. Однако в этих случаях важно, чтобы методы, используемые для изготовления микросистем, не входили в противоречие с методами построения ИС. Микросистемы могут формироваться до или после проведения непосредственной интеграции с микроэлектронными схемами. Решение вопроса: стоит проводить интеграцию или нет, зависит от области применения датчиков и различных аспектов применяемых технологий. Современный технологический уровень позволяет объединять микросистемы и ИС двумя способами: в одном корпусе или на одной подложке (Malshe et al, 2001). Таблица 9.2. Рабочие параметры для автомобильных датчиков

Примечание: в зависимости от зоны применения датчика может также потребоваться рассмотрение воздействия влажности, солевых брызг, бензина, масла, тормозной и трансмиссионной жидкостей, этилен гликоля и выхлопных газов. Источник: Sparks, Chang, Eddy, 1998 В самой простой форме интегрированных микросистем все слои выполняют функции либо структурных, либо защитных слоев (French, 1999, Hsu, 2000, Ramesham, Ghaffarian, 2000). Большинство микросистем состоят из множества слоев, нанесенных сверху подложки: оксидных, поликремниевых, металлических и нитридных. Построение каждого слоя влечет за собой дополнительные операции по нанесению масок и травлению (рис. 9.18). Существуют три основных метода монолитной интеграции КМОП схем и микросистем: а - начинающийся с изготовления электронной схемы (University of California, Berkeley, CA), б - формирующий микросистему в середине процесса (Analog Devices, Cambridge, МА), в - начинающийся с изготовления микросистемы (Sandia National Laboratories, Livermore) (ONeal et al, 1999). Каждый из этих методов имеет свои достоинства и недостатки. Sandia сначала формирует микросистему, потом вытравливает полость, покрывает ее защитным оксидным слоем, который предохраняет электромеханическое устройство в процессе изготовления КМОП схемы. После того как полость полностью заполняется ЗЮг, поверхность выравнивается и служит основой для изготовления КМОП схемы. По окончании формирования электронной схемы защитный слой оксида, покрывающий микросистему, удаляется. КМОП схема акселерометр , сейсмическая масса И М М ЯМ IF / анкер I п-легированный поликремний I пассивация I карман п-типа I алюминий ] р+легированный кремний Ц п-кремний фоторезист карман р-типа нитрид кремния диоксид кремния п+легированный кремний Рис. 9.18. Интеграция микроакселерометра с КМОП схемой. Репродукция из книги P.J. French, 1999, ((Integration of MEMS devices*. Proceedings of SPIE Device and Process Technologies for MEMS and ,: Microelectronics, Queensland Australia, SPIE volume 3892: 39-48 с разрешения SPIE Альтернативным способом монолитной интеграции является из-отовление многокристальных модулей, в которых ИС и микроси-гемы размещаются в одном корпусе. Используя такую технологию, а одном кристалле можно разместить несколько датчиков и при-одов одновременно (Butler et al, 1998). Основными недостатками аких интегрированных систем являются ослабление сигнала из-за аразитных эффектов между ее компонентами и увеличение стои-ости монтажа. В работе (Kim, Kwon, Lee, 2000) было показано, что копланар-ые монолитные СВЧ ИС, реализованные в корпусе на кремниевой одложке (1... 300Ом-м), обладают меньшими паразитными и езонансными эффектами, а также более низким коэффициентом зязи по сравнению с бескорпусными устройствами. Для копланар-ых линий передач оптимальным способом монтажа, обеспечиваю-щм низкую стоимость и высокие рабочие характеристики, являет-я сборка устройства на общей кремниевой подложке без золотого окрытия. 9.6.4. Надежность и основные неисправности механизмов Требования по надежности для разных микросистем значительно различаются. Поэтому невозможно организовать стандартное тестирование по надежности всех микросистем. Для оценки надежности системы необходимо анализировать все источники возможных неисправностей. Основными причинами выхода из строя механических частей микросистем являются: Склеивание и износ: Склеивание и износ являются причинами большинства поломок микросистем. Склеивание происходит из-за адгезии между микроскопическими частицами при контакте двух поверхностей, а износ - из-за коррозии вследствие вредного воздействия окружающей среды. Расслаивание: Микросистемы могут выходить из строя из-за р|1Сслоения соединенных вместе тонкопленочных материа-к лов. Разрушение разнородных или однородных материалов, а также соединений между подложками также могут привести ..,1 к расслоениям (Sandborn, Swaninathan, Subramanian, 2000). If!i Увлажнение: Попадание влаги является критичным для микросистем с точки зрения их механической природы и резонансной частоты. Существует много вероятных способов попадания влаги в систему, например, из атмосферы. Поэтому для микросистем важным является хорошая герметизация. 9.6.3. Разводка микросистем Корпуса микросистем должны защищать микроустройства от вредного воздействия окружающей среды, а также обеспечивать разводку электрических сигналов и взаимодействие с внешним миром. В герметичных корпусах места ввода и вывода электрических разъемов должны быть тщательно заизолированы. Для реализации электрических соединений между кристаллом и корпусом чаще всего используются провода. Для разводки микросистем лучше использовать золотые, а не алюминиевые провода. В диапазоне частот 50... 100 кГц при использовании проводных соединений внутри микросистем могут возникнуть серьезные проблемы, связанные с колебаниями микростуктур на этих частотах. Поскольку резонансные частоты большинства микроструктур находятся в том же частотном диапазоне, увеличивается вероятность поломки микроустройства из-за отсоединения каких-либо проводов (Maluf, 2000). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||