ecosnos.ru

|

ecosnos.ru |

|

|

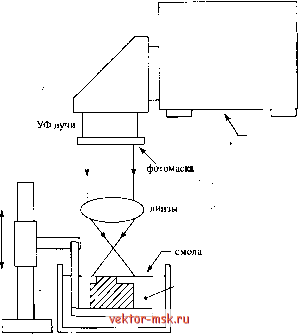

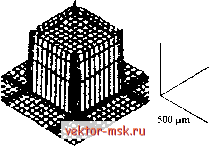

Главная Пьезорезистивные чувствительные элементы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 Глава 2. Материалы и методы изготовления микросистем каждый слой формируется точка-за-точкой, линия-за-линией. Цель проекционной МСЛ - ускорить процесс изготовления 3D микроструктур. Здесь, по-прежнему, объект строится слой за слоем, но каждый слой формируется однократным экспонированием УФ излучением через маеку. Возможность многократного использования пластин с нанесенными фотомасками позволяет значительно снизить время формирования структуры, но требует дополнительных затрат на изготовление масок. Существует два основных типа проекционных установок МСЛ, одна из них использует настоящие фотомаски для проектирования УФ шаблона (Nakamoto, Yamaguchi, 1996), в другой применяются динамические маски, под которыми здесь понимается проекционное отображение шаблона при помощи жидкокристаллической матрицы (ЖКМ) (Bertsch et al, 1997). 2.7.4-1. Проекционная МСЛ при помощи масок  источник УФ излучения ti Z-платформа ч формируемое издояйе , , :н:. Рис. 2.18. Установка проекционной МСЛ при помощи масок Здесь, как и в стандартной фотолитографии, изображение передается на жидкий фотополимер при освещении его УФ лучами через пластину с фотомаской шаблона (рис. 2.18) (Taylor et al, 1994). После 2.7. Изготовление полимерных микросистем этого на верхней части затвердевшего полимера подготавливается очередной слой жидкого фотополимера. Повторяя этот процесс, получают многослойную 3D структуру (Suzumori, Koga, Haneda, 1994).  твердый полимер жидкий фотополимер  250 цт 500

= 15 у 30 Рис 2.19. Модель МСЛ с применением масок и результаты моделирования: а - теоретическая модель метода МСЛ с применением масок, б - моделирование получаемой полимерной структуры (о = 500 мкм, h = 1000 мкм), в - поперечное сечение затвердев-щего полимера Рассмотрим уравнения, описывающие оптическую часть установки МСЛ (Nakamoto, Yamaguchi, 1996). Когда луч с равномерной интенсивностью Iq проходит через квадратную маску, имеющую центр в точке а; = О, у = О, и слой полимера вдоль оси z, на поверхности жидкого полимера (см. рис. 2.19 а) происходит дифракция. Интенсивность дифрагированного света определяется следую-пщм выражением: -2 c2 :<2 c2n (2.62) где 1 i Sx = j cos lyи, f . / TTU- C71 - /cos( /si, TTlt (2.63) (2.64) (2.65) (2.66) a граничные условия для интегралов определяются как

Л - длина волны УФ излучения, а - длина стороны квадратной маски, а /i - расстояние между маской и поверхностью смолы. Интенсивность света внутри смолы 1{х, у, z) может быть определена по закону Бира-Ламберта: 1{х, у, z) = Id{x, у, 0) ехр(-а z), (2.72) где а - коэффициент поглощения смолы. Энергия, полученная полимером при УФ облучении за время t, может быть выражена в виде: E{x,y,z) = I{x,y,z)t. Полимер начинает затвердевать, когда эта энергия превысит некоторый пороговый уровень Eq. Значения а тл Eq обычно определя- источник света р контроллер модулятора персональный компьютер изображение в формате САР генератор шаблонов (ЖКМ) зеркало In s 2 Рис. 2.20. Схема установки динамической МСЛ 2.1.4.2. Проекционная МСЛ с динамическими масками Этот тип МСЛ вместо статической пластины с фотомаской использует генератор динамических масок, что позволяет значительно сократить время изготовления сложных 3D микрообъектов. На рис. 2.20 показана схема установки проекционной МСЛ с динамическими масками (Bertsch et al, 1997). В динамической МСЛ ша- ются экспериментально. При Е{х, у, z) = Ео затвердевший полимер принимает требуемую форму, соответствующую спроецированному изображению. Также как и в методе сканирующей МСЛ точность изготовления здесь определяется экспозицией. Как показано на рис. 2.19 6, глубина полимеризации сильно зависит от воздействия лазерного облучения (Nakamoto, Yamaguchi, 1996). УФ-экспозиция слабо влияет на поперечные размеры получаемой структуры, которые, в основном, определяются шаблоном маски, что справедливо для постоянного расстояния между маской и поверхностью смолы. Расстояние между маской и поверхностью смолы является очень важным параметром для проекционной МСЛ. Чем больше это расстояние, тем из-за дифракции больше поперечные размеры получаемой структуры (рис. 2.19 в, (Nakamoto, Yamaguchi, 1996)). Для уменьшения этого эффекта и получения высокой точности в проекционной установке МСЛ маска должна располагаться как можно ближе к поверхности смолы. блон маски формируется на ЖКМ, жидко-кристаллической матрице, управляемой компьютером. Для этого изображение маски, созданное в специальном формате CAD, подается на компьютер, где транслируется в цифровой код и отправляется на ЖКМ, которая выполняет функцию динамической маски. После этого лучи света проходят через маску, сформированную на ЖКМ, и фокусируются на поверхности смолы, инициируя процесс селективной полимеризации. Облученная зона смолы, соответствующая прозрачным точкам на ЖКМ, затвердевает. Остальная часть установки динамической МСЛ аналогична стандартной МСЛ, включая подготовку слоя, управление включением/вьж-лючением света и т. д. Следует отметить, что в этой установке присутствует только один перемещаемый элемент, что значительно ее упрощает. В динамической МСЛ процесс получения твердой микроструктуры методом фотополимеризации может быть описан при помощи закона Бира-Ламберта. Поскольку здесь время t является самым критичным параметром, глубина полимеризации dc обычно задается в следующем виде: dr = аС \Ц где tr = aCFo (2.73) (2.74) а - коэффициент поглощения (1моль~см~ ), С - концентрация фотоинициатора (моль/л), t - время экспозиции (с), <с - время экспозиции (с), необходимое для достижения порогового значения энергией полимеризации, Q - количество поглощенных фотонов в единице объема (фотон/м^), которое определяется экспериментально, а Fq - плотность падающего потока излучения (фотон/м~см~). Жидкокристаллическая матрица вставляется между четырьмя стеклянными окошками, непроницаемыми для УФ излучения. Поэтому для этой системы необходимо использовать источник видимого света и другой набор химических реагентов (Bertsch et al, 1997). Поперечные размеры формируемой структуры определяются динамической маской, разрешающая способность и контрастность которой полностью зависят от параметров ЖКМ. 2.7.5. Архитектура полимерных микросистем, использующих кремний, металлы и керамику При изготовлении новых микросистем требуется совместное применение разных функциональных материалов, таких как полимеры, керамика, металлы и их сплавы. В этом разделе будет показано, как можно использовать МСЛ для реализации микросистем на основе таких разных материалов. 2.7.5.1. МСЛ для керамики Функциональные и структурные керамические материалы обладают рядом полезных свойств, например, высокой температурной и химической устойчивостью, большой прочностью, низкой температурной проводимостью и пьезоэлектрическим эффектом. Были разработаны несколько современных методов для изготовления керамических микроструктур (Gardner, Varadan, Awadelkarim, 2001, Varadan, Xiang, Varadan, 2001). МСЛ может быть применена для быстрого построения свободных керамических 3D микроструктур, причем такой процесс изготовления не требует высоких температур и давления в отличие от традиционных методов микрообработки кремния. Отличие МСЛ для керамики от МСЛ для полимеров заключается в следующем: (1) Композиция для полимеризации в случае МСЛ для керамики состоит не только из мономеров и фотоинициаторов, но и из керамической пудры, дисперсантов и разжижающих реагентов (Zhang, Jiang, Sun, 1999). Дисперсантыи разжижители используются для получения гомогенной керамической суспензии с относительно низкой вязкостью. В процессе УФ полимеризации частички керамики связываются друг с другом при помощи полимера, образуя тем самым керамическую структуру. Как правило, вязкость керамической суспензии выше вязко-стй'-большинства жидких полимеров, в связи с чем замедляется процесс подготовки слоя. Для решения этой проблемы был разработан прецизионный нож (рис. 2.21, Zhang, Jiang, Sun, 1999); (2) В двухфазной системе трудно организовать передачу света при проведении МСЛ. Это связано с рассеянием света на твер- дых керамических частицах, что сказывается на глубине поте, лимеризации и ширине линий. |

|||||||||||||||||||||||||||||||||||||||||||||