ecosnos.ru

|

ecosnos.ru |

|

|

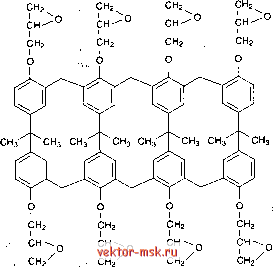

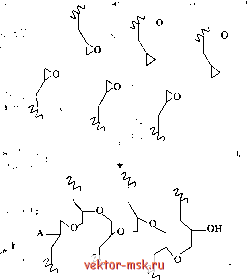

Главная Пьезорезистивные чувствительные элементы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 [ 20 ] 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 Это особенно важно при использовании SU-8 в качестве структурного или диэлектрического материала. 2.4-3-1- Технология получения SU-8 Фоторезистивный материал SU-8 получается при растворении эпоксидной смолы EPON SU-8 в органическом растворителе GBL (гам-ма-бутилорактоне). Количество растворителя определяет вязкость и, следовательно, толщину резистивного слоя. Для запуска процесса полимеризации под действием УФ излучения в эту композицию вводится фотоинициатор (10% от веса EPON SU-8). EPON SU-8 - это многофункциональная эпоксидная смола, обладающая высокой разветвленностью полимерной структуры. Она состоит из бисфенол А новолак глицидилового эфира. На рис. 2.14 приведена типичная структура молекулы EPON SU-8 (www.microchem. com/su8.cfm/). В среднем одна молекула содержит восемь эпоксидных групп, поэтому в названии смолы и стоит цифра 8. Рис. 2.14. Типичная структура молекулы EPON SU-8. Приведено с разрешения www. microchem.com/su8.cfm/  Фотоинициатор, в качестве которого обычно применяют триа-рилсульфоновую соль, поглощает фотон излучения и образует при этом фотокислоту, обозначаемую на схеме 2.1 как Н+А~ (www.microchem. com /su8. cfm /). Фотокислота образуется только в зонах фоторезистивной пленки, непосредственно подвергаемой УФ излучению, и является катализатором отверждения для последующей реакции полимеризации, протекающей после фазы облучения, называемой спеканием (РЕВ). Температура процесса спекания должна быть выше температуры стеклообразования (Тд) твердой пленки, которая обычно равна 55 °С, потому что при температурах ниже Тд движение молекул довольно медленное, и они почти не вступают ни в какие реакции. фотон излучения , , А ---► Н+ А + побочные продукты (кислота) Схема 2.1. Фотохимическая реакция превращения фотоинициатора. Источник: www.microchem.com/su8.cfm/ Во время процесса спекания фотокислота разрывает связи внутри эпоксидных групп, запуская тем самым реакции образования полимерных цепей, механизм которых похож на катионную полимеризацию. Этот процесс приводит к формированию плотной структуры, нерастворимой в органическом растворителе - уксусном эфире метил пропилен гликоля (PGMEA). Материал в областях, которые не подвергались облучению, растворяется в этом растворителе, формируя тем самым обратное отображение маски. Реакции образования полимерных цепей показаны на схеме 2.2 (www.microchem. сот/ su8.cfm/).  Схема 2.2. Процесс образования цепей полимеров, запускаемый фотокислотой. Источник: www.microchem.com/su8.cfm/ 2.4.3.2. Свойства материала SU-8 SU-8 обладает несколькими свойствами, делающими его привлекательным для использования в качестве структурных и диэлектри- Глава 2. Материалы и методы изготовления микросистем ческих материалов. Во-первых, из него на традиционном оборудовании за один технологический проход можно формировать слои толщиной 2... 1000 мкм. Во-вторых, он обладает исключительной оптической прозрачностью, что делает возможным проведение четкой регулировки нанесения следующих слоев литографическим методом. В-третьих, конечная полимерная структура с большим количеством поперечных связей обладает высокой химической устойчивостью и хорошими температурными характеристиками, позволяющими выдерживать технологические процессы с температурами, превышающими 250 °С. И, наконец, SU-8 обладает отличными механическими свойствами (Harriss et al, 2000) В таблице 2.11 приведены некоторые механические, физические и электрические свойства SU-8. Таблица 2.11. Основные свойства SU-8

2.5. Применение объемных технологий обработки кремния 2.4-3.3. Работа с материалом SU-8 Материал SU-8 производится MicroChem Corp., Newton, Massachusetts. Существует шесть стандартизированных типов SU-8, которые различаются процентным содержанием твердой смолы SU-8 в растворителе. Толщина получаемой пленки для каждого типа SU-8 напрямую зависит от вязкости и скорости вращения установки. В таблице 2.12 приведена толщина конечного слоя при скорости вращения 900 оборотов в минуту для разных типов материала SU-8. Таблица 2.12. Зависимость толщины слоя от вязкости при скорости вращения 900 об/мин

Источник: www.microchem.com/su8.cfm/ 2.5. Применение объемных технологий обработки кремния при изготовлении микросистем В главе 1 указывалось, что быстрому прогрессу в области разработки микросистем способствовало широкомасштабное развитие технологий обработки кремния. Там же были кратко рассмотрены основы поверхностной и объемной технологий. Более подробное описание методов обработки кремния можно найти в книге (Gardner, Varadan, Awadelkarim, 2001). Объемные методы обработки кремния являются наиболее развитыми технологиями из двух вышеупомянутых. Они начали развиваться в начале шестидесятых годов 20 века и нашли широкое применение при изготовлении различных микроструктур. Объемные технологии используются при производстве большинства промышленных приборов - почти всех датчиков давления и кремниевых ламп, и приблизительно 90% кремниевых акселерометров. Термин объемные технологии указывает на то, что они используются для построения механических микроструктур внутри подложки из монокристаллического кремния методами выборочного удаления материала подложки. Микроструктуры, изготавливаемые методами объемной обработки кремния, могут иметь толщину от долей

* - ориентация кристаллов. Наиболее распространенным травильным реагентом для направленного травления кремния является смесь КОН с водой и изопро-пиловым спиртом. Скорость травления при температуре 80 °С для ориентации кристаллов (НО) составляет порядка 2.1 мкм/мин, 1.4 мкм/мин для плоскости (100) и только 0.003 мкм для кристаллов (111). Отсюда видно, что отношение скоростей травления кристаллов с ориентацией (100) и (110) и кристаллов (111) составляет 400 : 1 и 600 : 1, соответственно. Очевидно, что это довольно значительная разница. 2.5.1.1. Травление с барьерным слоем Для кремния известно много травильных растворов. Избирательность и направленность - две основных характеристики травильных реагентов, применяемых при построении трехмерных структур. Поскольку процесс травления в полярных растворителях основан на явлениях переноса заряда, нет ничего удивительного в том, что скорость травления зависит от типа используемых примесей, их концентрации и приложенного электрического поля. При помощи разных примесей можно управлять процессом травления. Например, высоколегированные области вытравливаются медленнее. Процесс травления можно даже остановить электрохимическим способом, если к вытравливаемому п-р переходу приложить достаточно сильное электрическое напряжение. Область, в которой процесс травления замедляется или даже прекращается, называется барьерным слоем. Существует несколько способов создания барьерных слоев. В следующих двух разделах будут рассмотрены два из них: - селективное травление при помощи примесей, травления в них при применении любых травильных реагентов будет ниже. Таблица 2.13. Характеристики различных травильных реагентов, применяемых для анизотропного жидкостного травления монокристаллического кремния микрона до полной толщины подложки (200... 500 мкм), а их поперечные размеры изменяются от нескольких микрон до полного диаметра подложки (75... 200 мм). Травление - это ключевой метод объемной технологии. Процесс травления, как правило, состоит из одного или нескольких нижеприведенных методов: - жидкостное изотропное травление, - жидкостное анизотропное травление, ~ плазменное изотропное травление, , , - реактивно-ионное травление, - травление с барьерным слоем. \ ;; Некоторые из перечисленных методов, например, реактивно-ионное травление, широко используются в составе стандартных технологий в микроэлектронной промышленности. В объемную технологию также включаются методы соединения слоев внутри микросистемы и методы построения барьерного слоя из оксидов. Но пока эти методы находятся на стадии развития. Далее будут рассмотрены наиболее распространенные методы объемной технологии. Также будут описаны методы травления с барьерным слоем и способы соединения слоев. 2.5.1. Изотропное и направленное жидкостное травление Жидкостное химическое травление широко используется в технологических процессах полупроводникового производства. Оно применяется при полировке и шлифовке для получения оптически плоской поверхности, а также для удаления загрязнений, появившихся в результате обработки и хранения подложек. Этот метод используется также при изготовлении дискретных устройств и интегральных схем сравнительно больших размеров для нанесения шаблонов и выполнения отверстий в изоляционных материалах. Необходимо отметить, что большинство методов жидкостного травления являются изотропными, т.е. они не зависят от кристаллографической ориентации подложки. Однако существуют травильные вещества, для которых важной является ориентация кристаллов полупроводника. Они обладают свойством растворять кристаллы с разной ориентацией с разной скоростью (см. таблицу 2.13). В алмазоподобной и сфалеритовой пространственных решетках плоскости (111) имеют большую плотность упаковки по сравнению с ориентацией (100), поэтому скорость |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||