ecosnos.ru

|

ecosnos.ru |

|

|

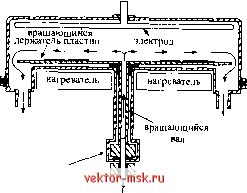

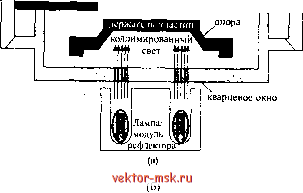

Главная Пьезорезистивные чувствительные элементы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 [ 16 ] 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 - давление 0.2... 2.0 Торр, s к - поток газов 1... 10см/с, . - температура 300... 900 °С. , На рис. 2.7 б показан реактор для плазменного осаждения тонких пленок с параллельным расположением подложек и радиальным распределением газовых потоков. Его основным компонентом является вакуумная цилиндрическая стеклянная камера. В эту камеру вмонтированы два параллельных алюминиевых электрода, на верхний из которых подают ВЧ напряжение, а нижний при этом заземляют. Приложенное ВЧ напряжение приводит к возникновению плазменного разряда между двумя электродами. Подложки размещаются на нижнем электроде, который подогревается при помощи резистивно-го нагревателя до температуры 100. ..400°С. Газовый поток проходит через зону плазменного разряда над нижним электродом в радиальных направлениях. Обычно газ вводят через центральную часть камеры, а выводят через ее крайние области, хотя бывает и наоборот. Химическое осаждение в газовой фазе широко применяется для получения тонких пленок из диоксида кремния (SiOa), нитрида кремния (81зМ4) и полисиликона. Но пленки из ЗЮг, полученные методом химического осаждения, не всегда могут заменить пленки, выращенные термическим способом, поскольку последние обладают более хорошими электрическими и механическими свойствами. Оксиды, осажденные в газовой фазе, иногда используются совместно с термическими оксидами, и во многих случаях этот способ применяется для относительно быстрого формирования достаточно толстых оксидных слоев, что невозможно сделать термическим способом. Пленки из Si02 могут быть осаждены несколькими способами. Они могут быть получены в результате реакции между силаном и кислородом, протекающей при температуре 300... 500 °С, в реакторе для химического осаждения при низком давлении: зш4 + 02зi02 + 2H2. (2.9) Пленки из диоксида кремния также формируются при разложении тетраэтилортосиликата - 3i(OC2H5)4. Этот компонент, имеющий аббревиатуру ТЕОЗ, испаряется из жидкой фазы. Альтернативный способ получения диоксида кремния заключен в следующей химической реакции: 3iCl2H2 + 2H203i02 + 2Н2 + 2HC1. (2.10) 2.3. Тонкие пленки и методы их осаждения 105 датчик давления трехзонная печь подложки трехзонная печь ввод газа .; . изолированный д( ВЧ ввод  выход к вакуумному насосу электромагнитный привод выход к вакуумному насосу ввод газов (i) Газ/ВЧ питание диэлектрик перегородка вакуумный коллектор  вакуумный коллектор Рис. 2.7. а - реактор установки химического осаждения из газовой фазы, б - два вида реакторов плазменного осаждения из газовой фазы 3SiCl2H2 + 4NH3- з800°С Si3N4 + 6Н2 + 6НС1. (2.11) 2.3.3. Осаждение поликристаллического кремния В микросистемах поликремний используется не только в качестве структурного материала, но и в зависимости от введенных примесей для формирования злектродов, проводников и резисторов больших номиналов. Для осаждения пленок из поликремния можно использовать реакцию пиролиза силана, протекающую при температуре 600... 650 °С и при низком давлении в реакторе, показанном на рис. 2.7 а: SiH4Si + 2H2. (2.12) На практике процесс осаждения поликремния проводят при давлении 0.2... 1.0 Торр, поскольку при таких условиях используется 100% силана. Возможно также осаждение пленок поликремния из 20... 30% смеси силана в азоте. 2.3.4. Ферроэлектрические тонкие пленки В последние годы были разработаны новые типы микродатчиков и приводов на основе тонких ферроэлектричеких пленок, обладающих пироэлектрическими, пьезоэлектрическими и электрооптическими свойствами. Ферроэлектрическими материалами могут быть и оксиды, и бескислородные соединения, выбор материала всегда зависит от конкретного применения. Но в этой книге будут, в основном, рассматриваться случаи использования в микросистемах ферроэлектрических оксидов. Одним из распространенных материалов, применяемых в виде тонких пленок при построении СВЧ компонентов и ВЧ микросистем, является двойная соль титанат стронция бария (BST), обладающая низкими потерями. Благодаря своей высокой диэлектрической проницаемости, BST используется при изготовлении конденсаторов полосовых фильтров, динамических ОЗУ, фазовращателей в адаптивных антеннах и системах связи. Диэлектрическая проницаемость материалов на осно- ве EST при комнатной температуре может составлять 2500. Для возможности применения в микросистемах такие материалы должны также обладать низким значением тангенса угла потерь. Тангенс угла потерь BST может быть уменьшен до 0.005 при добавлении в него небольшого количества (1-4%) Fe, Ni или Мп (Varadan, Тео, 2001а, 2001b, Varadan, Selmi, Varadan, 1996). Материалы на основе (Ва-8г)Т10з, (РЬ-8г)Т10з и (РЬ-Са)Т10з и подобные титанаты, для которых температура Кюри близка к комнатной, подходят для изготовления микрофазовращателей. В таких фазовращателях фазовый угол зависит от значения диэлектрической проницаемости, которая определяется величиной смещения постоянного напряжения. В диапазоне частот 400 МГц... 26 ГГц менять значения фаз можно при помощи сосредодоченного BST конденсатора в коаксиальной или полосковой линии, управляемого постоянным напряжением (Varadan et al, 1992). Тонкие ферроэлектрические пленки из BST обычно изготавливают традиционными методами, такими как напыление (Won et al, 1995), лазерное распыление (Li et al, 1998), химическое осаждение из газовой фазы (Levin, Leapman, Kaiser, 1998), гидротермические способы (McCormick, Roeder, Slamovich, 2001) и т. д. Хотя метод напыления и применяется для получения тонких пленок, у него есть серьезный недостаток, связанный с разностью электрических потенциалов, возникающей при бомбардировке нейтральной пленки отрицательно заряженными ионами. Для BST эта разность потенциалов может привести к нарушению стехиометрии пленок и ухудшению их электромеханических свойств. Последние исследования, проведенные Cukauskas, Kirchoefer и Pond (2000), показали что наиболее подходящим методом получения тонких пленок из BST является напыление при помощи обращенного цилиндрического магнетрона (ОЦМ). Эта технология рассматривается в следующем разделе. 2.3.4.1. ВЧ напыление при помощи обращенного цилиндрического магнетрона На рис. 2.8 показана пушка для ионного напыления, построенная на основе ОЦМ (Cukauskas, Kirchoefer, Pond, 2000). Она состоит из медного катода, охлаждаемого водой, помещенного в полый цилиндр из BST, вокруг которого расположен кольцевой магнит. Под ним вмонтирован экран, выполненный из нержавеющей стали, для защиты магнита от теплового излучения, идущего от нагревательного устройства. Анод углублен внутрь полости вокруг катода. Такая конструкция помогает улавливать электроны и отрицательные ионы. Аналогичным образом можно формировать пленки из Siz\ при средних температурах в установке химического осаждения на низких давлениях и при низких температурах методом плазменного осаждения. Чаще всего пленки из нитрида кремния получают в установке первого типа при протекании следующей реакции: f\OS Глава 2. Материалы и методы изготовления микросистем которые могут помешать процессу напыления пленки. Снаружи камеры напыления анод соединен медным проводом заземления с кожухом из нержавеющей стали. К аноду подводится постоянное напряжение смещения, управляющее характеристиками плазмы в пространстве между анодом и катодом. Газ для напыления вводится зону расположения катода через отверстия вокруг нагревательного устройства. держатель подложек термопара Cr-Al  нагревательное . устройство с кварцевыми лампами (Ts<850°C) Рис. 2.8. Схема магнет-ронной пушки для ионного напыления. Репродукция из книги E.J. Cukauskas, S.W. Kirchoefer, J.M. Pond, 20Ю, <(Low-kes Bao.sSro.sTiOs thin films by inverted magnetron sputtering*. Journal of Applied Physics 88(5): 2830-2835, с разрешения AVS publications, ©2000 AVS publications Используя такую установку, Cukauskas, Kirchoefer и Pond (2000) напыляли BST пленки при температуре 550... 800 °С. Температура подложек поддерживалась при помощи двух кварцевых ламп, термопары и температурного контроллера. При мощности 135 Вт на- о пылялись пленки толщиной до 7000 А. Перед удалением из камеры напыления подложки охлаждались до комнатной температуры при помощи кислорода под давлением 1 Атм. После чего они отжигались при температуре 780 °С в трубчатой печи в течение 8 часов в потоке кислорода под давлением 1 Атм. 2.3.4.2. Золь-гелевая технология получения тонких пленок Техника напыления, описанная выше, а также другие методы получения тонкихпленок, такие как лазерное распыление, химическое, осаждение из газовой фазы и гидротермические способы, являются довольно трудоемкими и требуют больших затрат времени и электроэнергии, а также дорогостоящего оборудования, что неминуемо ведет к повышению стоимости самого продукта. Золь-гелевая техника является перспективным методом синтеза. Она широко используется для получения оксидов металлов в объемной, поверхностной и монокристаллической технологии. Поскольку вещества, участвующие в химических реакциях, смешиваются на молекуляр- 2.S. Тонкие пленки и методы их осаждения ном уровне, по стехиометрическому отношению легко определить их точное количество для получения требуемой толщины пленки, что является достоинством этого метода (Sedlar, Sayer, Weaver, 1995). К тому же при этом можно формировать однородные пленки большой площади при сравнительно низкой температуре. Процесс получения тонких неорганических пленок по золь-гелевой технологии не требуется проводить в условиях вакуума. Золь-гелевый метод позволяет не только формировать материалы, обладающие высокой чистотой и однородностью на молекулярном уровне, но и синтезировать недорогие BST (Nazeri, Kvan, 1995). По этой технологии для получения раствора BST используются: гексаноат 2-этил бария, гексаноат 2-этил стронция и тетраизопро-поксид титана (TTIP). Метиловый спирт совместно с ацетилацето-ном используется в качестве растворителя. Требуемое количество бария растворяется в 30 мл метилового спирта и помещается в дефлегматор на пять часов при температуре 80 °С. К этому раствору добавляется гексаноат 2-этил стронция и полученная смесь снова устанавливается в дефлегматор на пять часов. В результате чего должен получиться раствор желтого цвета. В него в качестве хе-латного реагента для предотвращения осаждения добавляют аце-тилацетон. Все это перемешивают и помещают в дефлегматор еще на три часа. Отдельно от этого готовят другую композицию: те-траизопропоксид титана (TTIP) растворяется в 20 мл метилового спирта. Этот раствор капельным способом добавляется в раствор стронция бария, после чего полученная смесь BST помещается в дефлегматор на четыре часа при температуре 80 °С. Для инициирования процесса гидролиза в смесь BST капельным образом добавляют воду и снова помещают в дефлегматор на четыре часа при сильном перемешивании в азотной атмосфере. Способ нанесения тонких пленок рассмотрим на примере подложки из Pt/Si. Подложка помещается в метанол и высушивается азотом для удаления частиц пыли. Приготовленный раствор наносится дзе подложку методом центрифугирования. При этом центрифуга вращается со скоростью 3100 оборотов в минуту в течение 30 секунд. После нанесения покрытия подложки выдерживаются 15 минут на горячей пластине для подсушивания и выжигания органики. Если необходимо получить многослойную структуру, эта последовательность операций повторяется несколько раз. В таких случаях после каждого нанесения раствора надо проводить нагревание подложки для удаления органических соединений, попавших в пленочные покрытия. Это улучшает кристаллическую структуру и по- |