ecosnos.ru

|

ecosnos.ru |

|

|

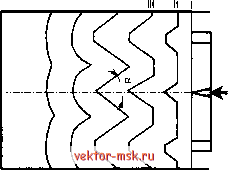

Главная Управляемые энергетические установки 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [ 35 ] 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 лойД. Отметим, что часть газа, текущая через закритическую часть гиперболоида, соединяется с основным потоком при дальнейшем течении в раструбе сопла и участвует в создании тяги сопла. Работоспособность системы, образующей однополостной гиперболоид вращения, определяется теплоэрозионной стойкостью косонаправленных стержней (нитей) 5. Для многих типов низкокалорийных топлив уносы УУКМ в критическом сечении практически отсутствуют. В случае использования топлив с большим окислительным потенциалом скорость уноса монолитных УУКМ составляет 0,1 мм/с. Вдув охлаждающего газа из тороидальной полости через щели между косонаправленными стержнями уменьшает этот унос. Управление величиной тяги двигателя (т.е. площадью критического сечения сопла) производится синхронным движением штоков всех четырех рулевых машинок 70, закрепленных посредством пантографов 77 на корпусе 7. При этом осуществляется поворот раструба 4 вокруг продольной оси подвижного шпангоута 3 на угол Аф, вызывающий изменение площади критического сечения сопла (см. рис. 2.58). Управление направлением тяги двигателя по каналам тангажа и рыскания производится движением пггоков только двух диаметрально противоположных рулевых машинок 10. Одной парой производится управление по тангажу, другой парой - по каналу рыскания. 2.2. УПРАВЛЕНИЕ ЭУТТ С ПОМОЩЬЮ ТЕПЛОВОГО НОЖА При подводе теплопроводящего (разогретого в камере сгорания) материала к горящей поверхности заряда РДТТ в месте его контакта с топливом происходит увеличение скорости горения твердого топлива, вызванное ростом интенсивности теплообмена. Этот эффект используется при создании РДТТ, регулируемых при помощи теплового ножа (ТН), представляющего собой трехмерную решетку из тугоплавких материалов. Элементы решетки, соприкасающиеся с поверхностью заряда, в месте контакта провоцируют повышение местной скорости горенрм в раз где Uu - местная (в точке касания) скорость горения; и - исходная скорость горения топлива. Этот коэффициент усиления п зависит от характеристик топлива и материала ТН, давления прижатия ТН к торцу заряда и других параметров, влияющих на процесс горения в зоне контакта ТН с топливом. В результате такого местного увеличения скорости горения топлива происходит перестройка поверхности горения, которая превращается из плоской в рельефную. Проиллюстрируем этот процесс на простейшем примере (рис. 2.59). Тепловой нож в данном случае выглядит в виде точки, расположенной на оси заряда и кольца с плоской контактной кромкой. Начальная поверхность горения - плоский торец. На этом же рисунке представлены четыре конфигурации поверхности горения в процессе перехода двигателя с режима минимальной тяги на режим максимальной тяги (I - ГУ) и еще две (V, VI) в процессе перехода вновь на режим минимальной тяги. При этом sina= Очевидно, что комплекс Su, определяющий газоприход с поверхности горения, при переходе на установившийся режим (режим максимальной тяги) увеличивается в раз независимо от формы решетки: напротив элементов решетки - за счет увеличения скорости горения, а между элементами решетки - за счет увеличения поверхности горения. А время переходного процесса зависит от расстояния между элементами решетки ТН. VI V IV Рис. 2.59. Схема трансформации поверхности горения от воздействия ТН при постоянном прижатии его к торцу заряда: I... VI - последовательные положения поверхности горения  В зависимости от степени поджатия ТН к поверхности горе-лия заряда, механических и теплофизических свойств твердого топ-дива на практике реализуются два режима форсирования: режим пиролиза и режим механического деформирования топлива [52]. В режиме пиролиза теплопроводящие элементы теплового ножа не контактируют с поверхностью горения заряда, а местная повышенная скорость горения обеспечивается за счет интенсивного теплообмена в местах максимального сближения ТН с твердым топливом. При значительном увеличении давления поджатия ТН к эластичному топливу пластины (иглы) ножа касаются поверхности ТТ, расплавляют компоненты топлива и выдавливают их через зазор в основную зону горения. Согласно современным представлениям о механизме горения расплавленное связующее превалирует в формировании скорости продвижения пламени в глубь поверхности топлива, поэтому можно предположить, что роль смазки при движении ТН в режиме врезания выполняет горючесвязующее. Коэффициент форсирования п в режиме пиролиза определяется при принятии допущения о том, что местная повышенная скорость горения пропорциональна увеличению теплового потока в твердое топливо, вызванному присутствием ТН п = ±1 (2.30) где - тепловой поток в ТТ при наличии ТН; qr - тепловой поток от газа в топливо при отсутствии ТН. Как правило, элементы теплового ножа выполняются из тугоплавких материалов (молибдена, вольфрама) и имеют форму тупой или заостренной пластины или иглы с заострением или закруглением (рис. 2.60). Коэффициент форсирования в режиме пиролиза определяется путем совместного решения тепловой и газодинамической задач. Ддя иглы со сферическим закруглением (см. рис. 2.60, г) зависимость между усилием поджатия и коэффициентом форсирования имеет вид |